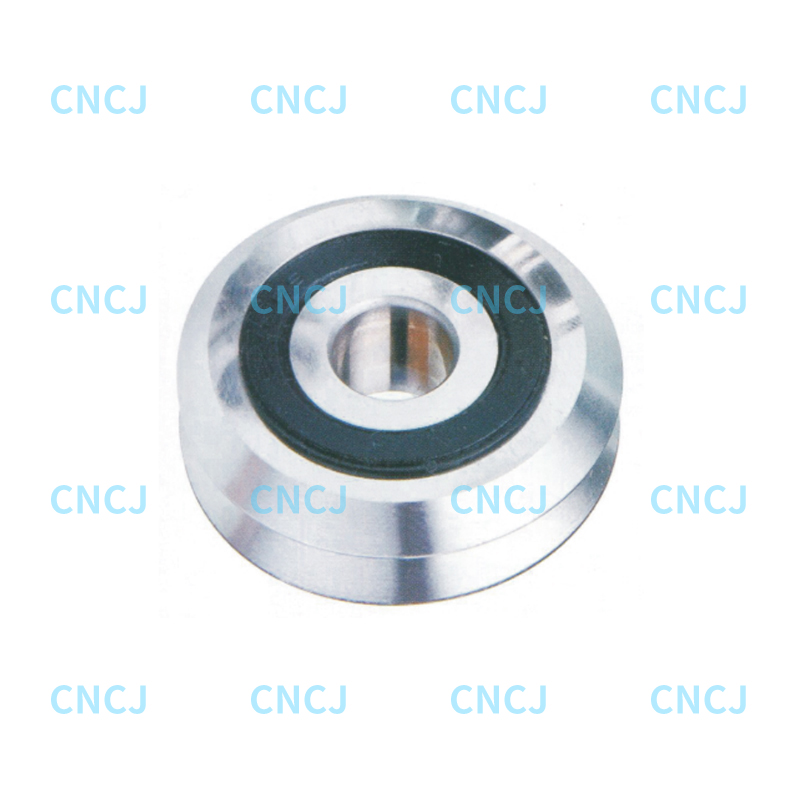

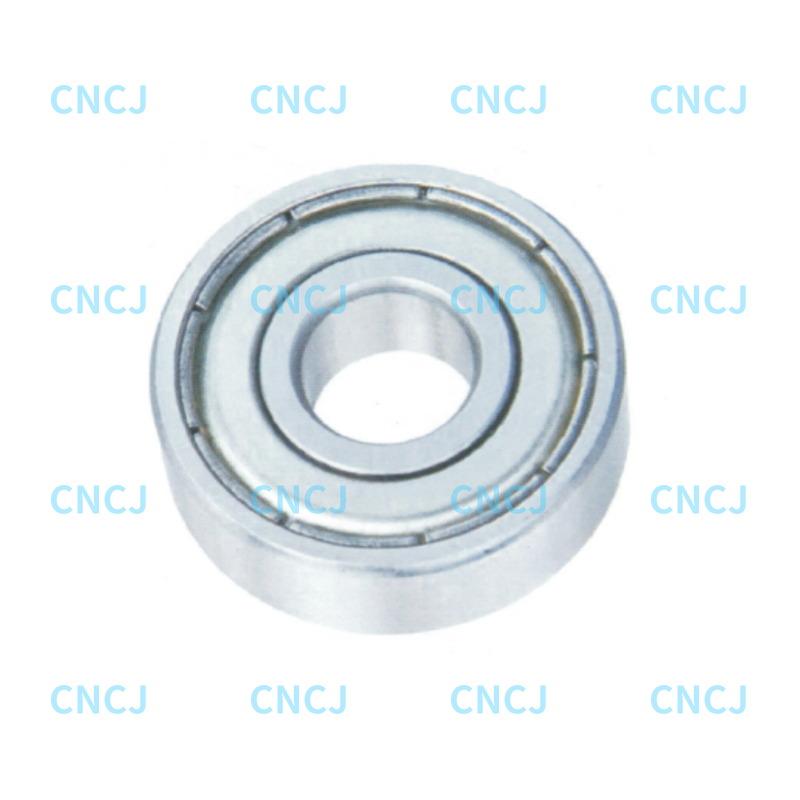

Groefkogellagers met diepe groef worden veel gebruikt in verschillende mechanische apparatuur vanwege hun sterke draagvermogen, soepele werking en eenvoudig onderhoud. In praktische toepassingen is de impact van temperatuurveranderingen op de lagerprestaties echter een probleem dat niet kan worden genegeerd. Vooral in omgevingen met hoge temperaturen kan thermische uitzetting een aanzienlijke invloed hebben op de bedrijfsprestaties van groefkogellagers, wat kan leiden tot defecten aan de apparatuur. Daarom is het van cruciaal belang om de thermische uitzettingseigenschappen van diepgroefkogellagers te begrijpen en hoe om te gaan met problemen veroorzaakt door temperatuurveranderingen om hun stabiele werking op lange termijn te garanderen.

Thermische uitzettingseigenschappen van groefkogellagers

Het bedrijfstemperatuurbereik van groefkogellagers ligt doorgaans tussen -20°C en 120°C. Wanneer de temperatuur van de werkomgeving dit bereik overschrijdt, zal het lagermateriaal thermische uitzetting ondergaan. Thermische uitzetting verwijst naar de maatveranderingen die optreden in materialen wanneer de temperatuur stijgt. Deze verandering kan veel gevolgen hebben voor de prestaties van het lager.

Maatveranderingen: De afmetingen van de binnenring, buitenring en rolelementen van groefkogellagers zullen uitzetten naarmate de temperatuur stijgt. Als de temperatuur te veel verandert, zullen de afmetingen van elk onderdeel van het lager afwijken, wat kan leiden tot een slechte coördinatie van de binnen- en buitenringen, de wrijving en slijtage kan vergroten en zelfs vastlopen kan veroorzaken.

Spleetveranderingen: De opening tussen de binnen- en buitenringen van een lager verandert met de temperatuur. In omgevingen met hoge temperaturen kan een te kleine speling overmatige lagerwrijving veroorzaken, het energieverlies en de warmteophoping vergroten, waardoor lagerschade wordt versneld.

Verminderde smeerprestaties: Hoge temperaturen hebben ook een grote invloed op lagersmeerolie of -vet. De viscositeit van smeerolie neemt af naarmate de temperatuur stijgt, wat zal leiden tot een slecht smeereffect, verhoogde wrijving en versnelde lagerslijtage.

Effect van temperatuurveranderingen op de lagerprestaties

De invloed van temperatuurveranderingen op groefkogellagers kan zich in de volgende aspecten manifesteren:

Verhoogde wrijving en slijtage: Als gevolg van veranderingen in de speling veroorzaakt door thermische uitzetting, kan het contact tussen de rolelementen en de loopvlakken van het lager ongelijkmatig worden, wat resulteert in verhoogde wrijving. Overmatige wrijving kan na verloop van tijd voortijdige lagerslijtage veroorzaken en de levensduur verkorten.

Verminderde nauwkeurigheid: Hoge temperaturen kunnen ervoor zorgen dat de hardheid van het lagermateriaal afneemt, wat op zijn beurt de nauwkeurigheid van het lager beïnvloedt. Een verminderde nauwkeurigheid veroorzaakt trillingen en geluid in het lager tijdens bedrijf op hoge snelheid, wat de stabiliteit en betrouwbaarheid van de apparatuur beïnvloedt.

Smeringsfout: Wanneer de temperatuur stijgt, neemt de viscositeit van de smeerolie af en wordt het smeereffect erger. Onvoldoende smering zal leiden tot verhoogde wrijvingsweerstand en oververhitting van lagercomponenten, waardoor de slijtage verder wordt verergerd en zelfs kan leiden tot vastlopen en verbranden.

Montageproblemen veroorzaakt door thermische uitzetting: Bij hoge temperaturen zijn de uitzettingsgraden van de binnen- en buitenringen verschillend, wat kan leiden tot een onjuiste montagespeling en de normale werking van het lager kan beïnvloeden. In extreme gevallen kan de binnenring te veel uitzetten en vast komen te zitten in de lagerzitting, waardoor de apparatuur wordt uitgeschakeld.

Hoe u storingen als gevolg van temperatuurschommelingen kunt voorkomen

Om ervoor te zorgen dat diepgroefkogellagers normaal kunnen werken in omgevingen met hoge temperaturen en de impact van thermische uitzetting kunnen verminderen, kunnen de volgende methoden worden toegepast:

Selecteer het juiste lagermateriaal: De thermische uitzettingscoëfficiënt van het lagermateriaal heeft rechtstreeks invloed op de impact van thermische uitzetting op de prestaties. Het gebruik van materialen met lage thermische uitzettingscoëfficiënten (zoals roestvrij staal, hoogwaardige legeringen, enz.) kan de impact van temperatuurveranderingen op de maat en pasvorm van lagers verminderen, waardoor de lagerstabiliteit wordt verbeterd.

Gebruik de juiste speling: reserveer bij het ontwerpen van lagers de juiste speling op basis van de werkomgeving van de apparatuur en temperatuurveranderingen om ervoor te zorgen dat lagercomponenten niet in de weg zitten of overmatig schuren als de temperatuur stijgt. Je kunt een lossere pasvorm kiezen, zodat het lager ook bij hoge temperaturen nog normaal kan werken.

Gebruik smeerolie of vet voor hoge temperaturen: Gebruik smeerolie of vet dat is ontworpen voor omgevingen met hoge temperaturen om een goede smering bij hoge temperaturen te garanderen. Vetten voor hoge temperaturen hebben over het algemeen een hogere viscositeit en een betere thermische stabiliteit, waardoor wrijving en slijtage effectief kunnen worden verminderd.

Controleer de bedrijfstemperatuur: Zorg er tijdens de werking van de apparatuur voor dat de werkomgevingstemperatuur de maximale bedrijfstemperatuur van het lager niet overschrijdt. Als de apparatuur lange tijd bij hoge temperaturen werkt, kunt u overwegen een koelsysteem te installeren of een warmteafvoerapparaat toe te voegen om de bedrijfstemperatuur van de lagers te verlagen.

Regelmatige monitoring en onderhoud: Controleer regelmatig de werkingsstatus van lagers, vooral apparatuur die in omgevingen met hoge temperaturen werkt. Controleer parameters zoals lagersmering, temperatuur en trillingen om problemen op te sporen en tijdig onderhoud of vervanging uit te voeren.

Verbeter het lagerontwerp: Bij het ontwerpen van lagers kan de temperatuurbestendigheid van het lager worden verbeterd door koellichamen toe te voegen, materialen te gebruiken die bestand zijn tegen hoge temperaturen of meerdere afdichtingsontwerpen te gebruiken. Deze verbeteringen kunnen de impact van de temperatuur op het lager effectief verminderen en de betrouwbaarheid ervan in omgevingen met hoge temperaturen verbeteren.