De wereld van industriële machines is vaak verborgen voor het oog van de gemiddelde consument, maar blijft toch de ruggengraat van het moderne leven. Van de elektromotoren die huishoudelijke apparaten aandrijven tot de enorme versnellingsbakken in windturbines: alles hangt af van de soepele rotatie van assen en tandwielen. In het hart van deze mechanische harmonie ligt een cruciaal onderdeel dat de afgelopen jaren aanzienlijke technologische sprongen heeft gemaakt: de dubbelrijige hoekcontactkogellagers.

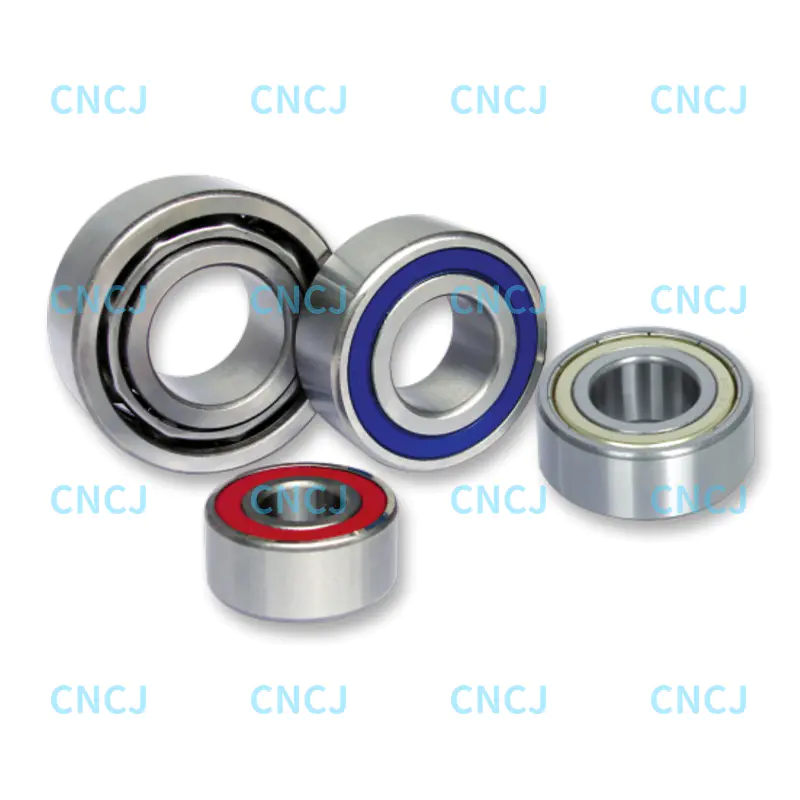

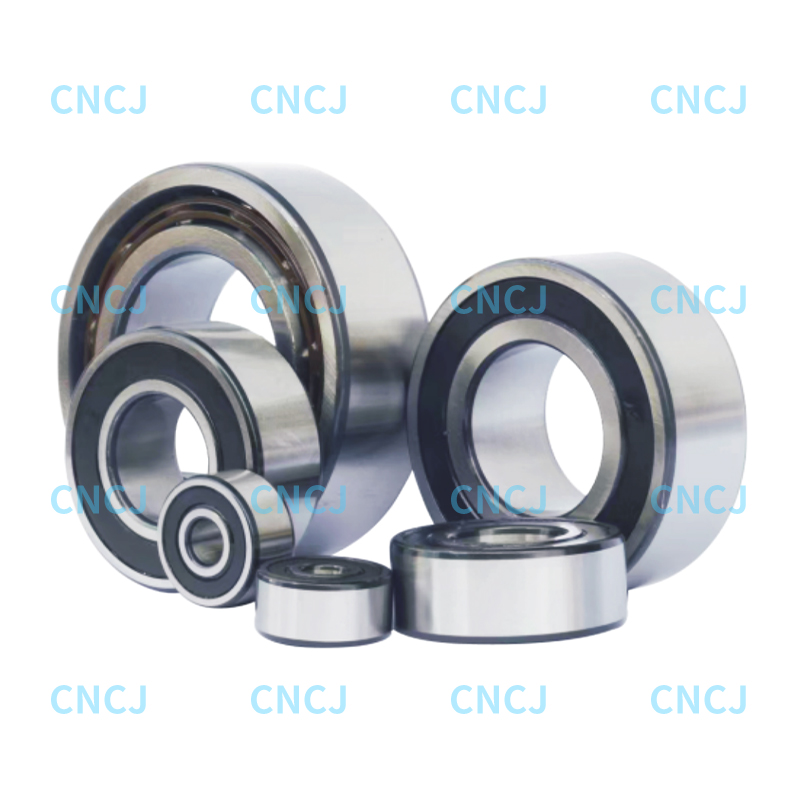

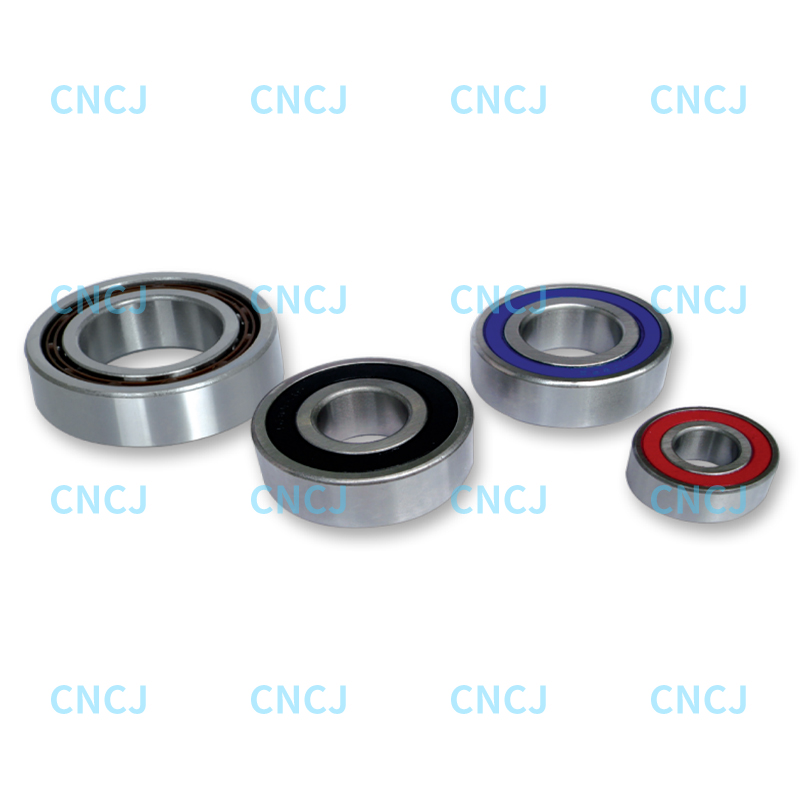

Hoewel deze componenten misschien eenvoudige metalen ringen lijken, gevuld met stalen kogels, vertegenwoordigen ze een hoogtepunt in de machinebouw. Recente verschuivingen in het productielandschap hebben een hernieuwde focus op deze specifieke lagers gelegd, omdat industrieën hogere snelheden, grotere laadcapaciteiten en langere levensduur eisen zonder de voetafdruk van hun machines te vergroten.

Het kernvoordeel: twee regels, één oplossing

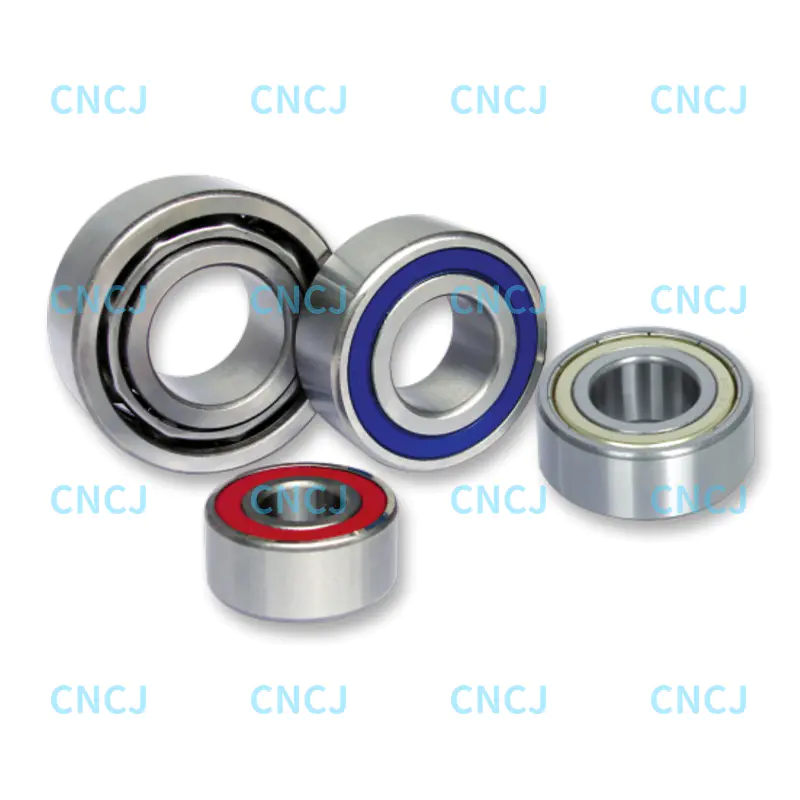

Om te begrijpen waarom deze lagers momenteel de industriële nieuwscyclus domineren, moet je eerst begrijpen wat ze uniek maakt. In traditionele machineopstellingen moesten ingenieurs vaak twee naast elkaar geplaatste lagers met één rij gebruiken om zware lasten vanuit meerdere richtingen te kunnen verwerken. Dit nam waardevolle ruimte in beslag en vereiste een nauwkeurige, vaak moeilijke, uitlijning.

Het geïntegreerde ontwerp met dubbele rij lost dit op door twee sets ballen in een enkele binnen- en buitenring te plaatsen. Deze ‘twee-in-één’-aanpak biedt verschillende directe voordelen:

-

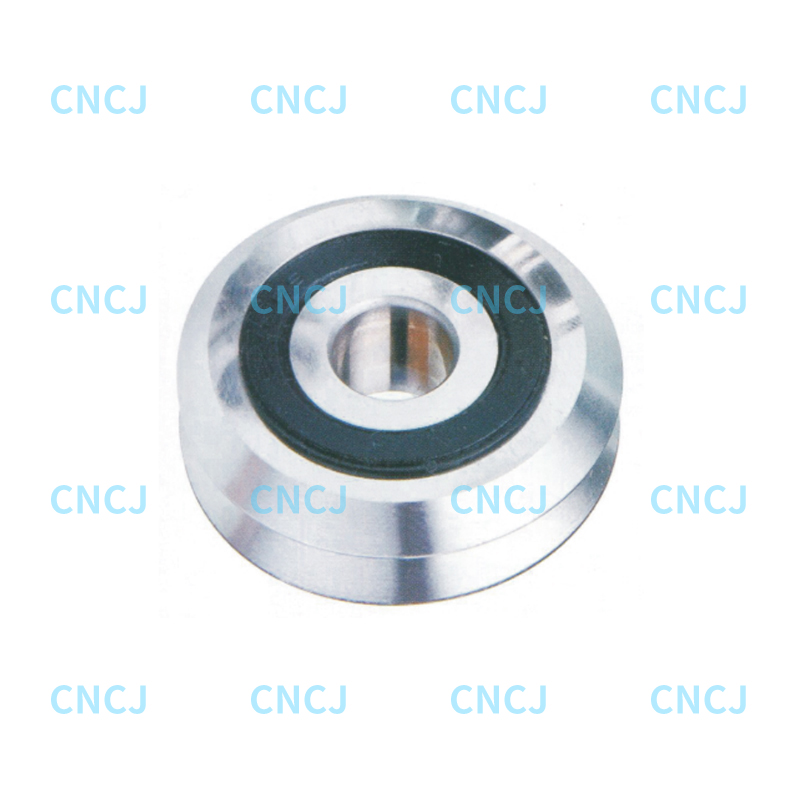

Ruimtebesparend: Door twee lagers in één eenheid samen te voegen, kunnen fabrikanten kleinere, compactere machines ontwerpen.

-

Stijfheid: De interne geometrie is zo ontworpen dat de rijen kogels tegen elkaar aan werken, waardoor een zeer "stijve" lager ontstaat die bestand is tegen kantelen en wiebelen.

-

Vereenvoudigde installatie: Het hanteren van één component in plaats van twee vermindert het risico op montagefouten, wat een belangrijke oorzaak is van vroegtijdige machinestoringen.

Omgaan met de druk: radiale en axiale belastingen

In de wereld van de natuurkunde zijn bewegende delen onderhevig aan twee hoofdtypen krachten: radiale belastingen (naar beneden of vanuit het midden naar buiten duwen) en axiale belastingen (duwen over de lengte van de as). Veel lagers zijn goed in het omgaan met het een of het ander, maar weinigen blinken uit in beide tegelijk.

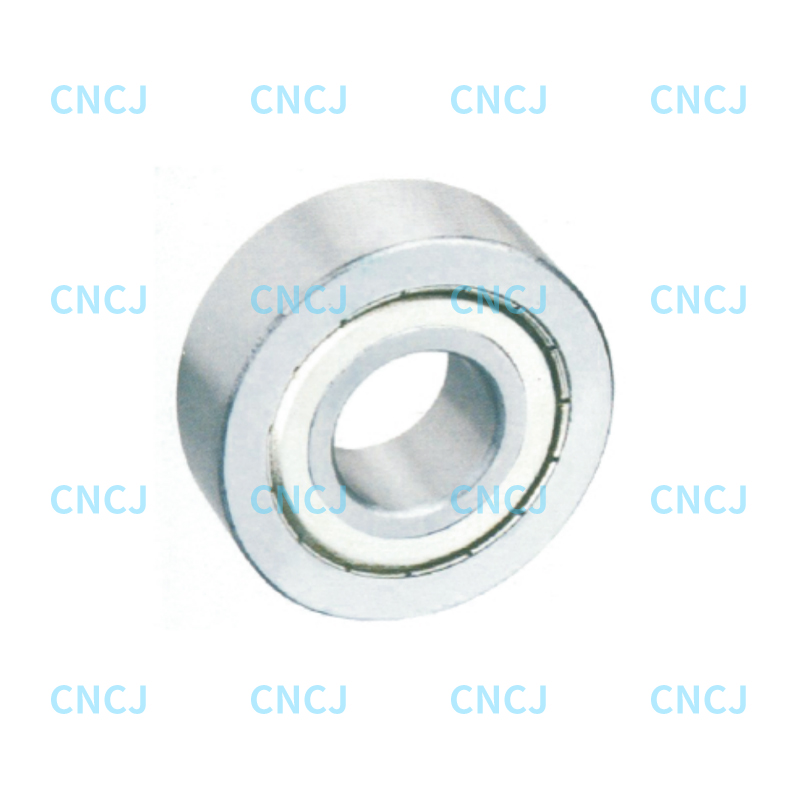

Het hoekige contactontwerp is voorzien van loopbanen in de binnen- en buitenringen die ten opzichte van elkaar zijn verplaatst in de richting van de lageras. Dit betekent dat de belasting onder een specifieke hoek van de ene loopbaan naar de andere wordt overgebracht. Omdat de versie met twee rijen deze hoeken in tegengestelde richtingen heeft, kan het lager zware "stuwkracht" of axiale belastingen van zowel links als rechts dragen, terwijl het tegelijkertijd een zwaar radiaal gewicht ondersteunt.

Deze veelzijdigheid is de reden dat deze lagers de ‘gouden standaard’ zijn geworden voor toepassingen als centrifugaalpompen, waarbij de draaiende vloeistof een constante axiale druk creëert, en auto-naven, die de zijdelingse krachten moeten weerstaan van een auto die een bocht neemt.

Innovaties in materiaal- en afdichtingstechnologie

Een belangrijke reden waarom deze lagers vandaag de dag de krantenkoppen halen, is niet alleen hun vorm, maar ook de materialen waarvan ze zijn gemaakt. De moderne metallurgie heeft de creatie van ultraschoon staal mogelijk gemaakt. Door de onzuiverheden in het metaal te verminderen, hebben fabrikanten de "pitting" en vermoeidheid die normaal gesproken na verloop van tijd een lager doodt, drastisch verminderd.

Bovendien zijn de nieuwste versies van deze lagers voorzien van geavanceerde afdichtingstechnologieën. In het verleden faalden lagers vaak omdat er vet uitlekte of er stof en water binnendrong. De krachtige versies van vandaag maken gebruik van "contactafdichtingen" gemaakt van synthetisch rubber die als een fort fungeren. Deze afdichtingen zijn ontworpen om een perfecte barrière te behouden, zelfs wanneer de as met duizenden omwentelingen per minuut draait, zodat de interne smering gedurende de hele levensduur van het onderdeel aanhoudt.

"Het doel is 'stel het in en vergeet het'", zegt een toonaangevende adviseur op het gebied van industrieel onderhoud. “Bedrijven willen niet langer ieder half jaar de productie stopzetten om een lager opnieuw te smeren. Ze willen componenten die vijf jaar ononderbroken kunnen overleven zonder dat ze worden aangeraakt.”

Het stimuleren van de groene energietransitie

Terwijl de wereld zich richt op duurzame energie, is de vraag naar efficiënte mechanische componenten enorm gestegen. In de windenergiesector hebben tandwielkasten en generatoren bijvoorbeeld lagers nodig die bestand zijn tegen onvoorspelbare windstoten en extreme weersomstandigheden.

Omdat de dubbelrijige configuratie zo’n hoge stijfheid biedt, wordt deze steeds vaker toegepast in de hulpsystemen van windturbines. Door de interne wrijving te verminderen, zorgen deze lagers ervoor dat meer kinetische energie van de wind wordt omgezet in elektriciteit in plaats van verloren te gaan als warmte.

Op dezelfde manier telt op de markt voor elektrische voertuigen (EV) elk grammetje efficiëntie. Ingenieurs zijn op zoek naar lagers die een lage "rolweerstand" bieden. Hoe gemakkelijker de wielen en de motor draaien, hoe verder de auto kan rijden op één lading. De uiterst nauwkeurige productie van deze hoekcontacteenheden helpt EV-fabrikanten extra kilometers uit hun accupakketten te halen.

Onderhoud en de toekomst van "slimme" lagers

Misschien wel de meest opwindende ontwikkeling op dit gebied is de beweging in de richting van ‘intelligente’ rotatie. Als onderdeel van de Industrie 4.0-beweging worden enkele hoogwaardige dubbelrijige lagers nu uitgerust met sensoren die de temperatuur, trillingen en snelheid in realtime monitoren.

In plaats van te wachten tot een machine kapot gaat, sturen deze sensoren gegevens naar de cloud. AI-algoritmen kunnen vervolgens precies voorspellen wanneer een lager begint te verslijten, waardoor de fabriek tijdens een geplande pauze onderhoud kan plannen. Dit "voorspellende onderhoud" kan bedrijven miljoenen dollars besparen aan vermeden downtime.

Zelfs zonder sensoren is de beweging naar ‘onderhoudsvrije’ ontwerpen een belangrijke trend. Veel van deze lagers worden nu 'levenslang gesmeerd' geleverd. Dit betekent dat precies de juiste hoeveelheid hoogwaardig smeermiddel in de fabriek is verzegeld, waardoor het risico wordt geëlimineerd dat een technicus het verkeerde vet gebruikt of het lager te vol doet – beide veelvoorkomende oorzaken van defecten.

Waarom precisie belangrijk is voor de eindgebruiker

Het is gemakkelijk om te verdwalen in het technische jargon van metallurgie en belastingsvectoren, maar voor de eindgebruiker komt het neer op betrouwbaarheid en kosten. Wanneer een lager in een gemeentelijke waterpomp kapot gaat, verliest een wijk water. Als een lager in een voedselverwerkingsfabriek kapot gaat, moeten er mogelijk duizenden dollars aan producten worden weggegooid.

De evolutie van deze dubbelrijige componenten draait fundamenteel om gemoedsrust. Door een stijvere, duurzamere en compactere oplossing te bieden dan traditionele combinaties met één rij, stellen ze ontwerpers in staat de grenzen te verleggen van wat machines kunnen doen. Of het nu gaat om een snelle CNC-machine die een medisch implantaat uitsnijdt of een zware pomp die chemicaliën verplaatst, de stabiliteit die deze specifieke geometrie biedt, is onvervangbaar.

Een stille revolutie

Als we naar de toekomst van de productie kijken, is de trend duidelijk: kleiner, sneller en slimmer. De Dubbele rij hoekcontactkogellagers zijn een perfecte weerspiegeling van deze trend. Ze nemen een complex probleem – het ondersteunen van krachten uit meerdere richtingen in een krappe ruimte – en bieden een elegante, geïntegreerde oplossing.

Hoewel ze misschien niet zo opzichtig zijn als een nieuwe software-update of een strak nieuw voertuigontwerp, zijn deze lagers de letterlijke wielen van vooruitgang. Naarmate de materiaalwetenschap zich blijft verbeteren en de productietoleranties nog krapper worden, zullen deze componenten in omvang blijven krimpen terwijl ze steeds belangrijker worden. Dit zorgt ervoor dat de machines waar onze samenleving op vertrouwt, dag en nacht, probleemloos blijven draaien.