Welke cognitieve misverstanden kunnen gemakkelijk ontstaan bij het selecteren van diepgroefkogellagers uit de Inch-serie?

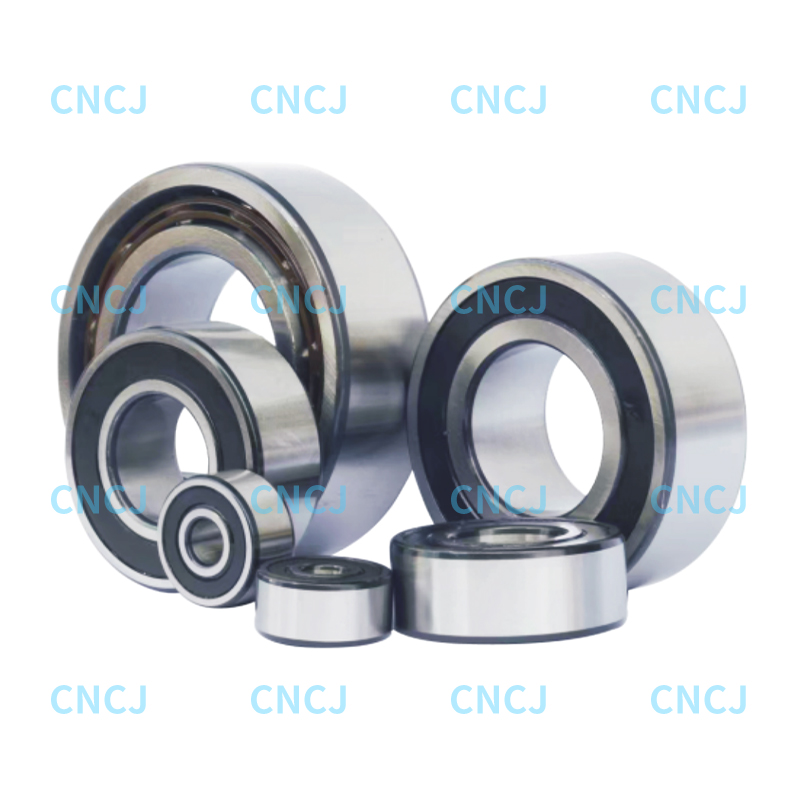

Tijdens het matchen en onderhouden van industriële apparatuur, inch-serie diepgroefkogellagers zijn in veel scenario's sleutelcomponenten geworden vanwege hun vermogen om zich aan te passen aan de apparatuurvereisten van specifieke maatnormen. Tijdens het selectieproces leiden veel cognitieve vooroordelen echter vaak tot daaropvolgende problemen met de werking van de apparatuur. Sommige selectors gebruiken standaard "zolang de maat overeenkomt", waarbij ze de impact van verschillen in het interne structurele ontwerp van lagers op het draagvermogen negeren. Voor diepgroefkogellagers uit de inch-serie met dezelfde buitendiameter en binnendiameter kan bijvoorbeeld, als het aantal rolelementen en de diameter van stalen kogels verschillend zijn, hun radiale nominale dynamische belasting met meer dan 20% verschillen, wat rechtstreeks van invloed is op de slagvastheid en de levensduur van de apparatuur. Een ander misverstand concentreert zich op "hoe hoger de precisieklasse, hoe beter". Het blindelings nastreven van lagers met hoge precisie zonder rekening te houden met de installatiefouten en snelheidsvereisten onder werkelijke werkomstandigheden verhoogt niet alleen de aanschafkosten, maar kan ook leiden tot verspilling van hulpbronnen, zoals "het gebruik van een groot paard om een kleine kar te trekken" vanwege de discrepantie tussen de lagerprecisie en de precisie van de apparatuur. Erger nog, lagers met hoge precisie stellen strenge eisen aan de installatieomgeving, waardoor ze onder normale werkomstandigheden vaker last hebben van slijtage.

Wat zijn de kernclassificatienormen voor de precisieklasse van diepgroefkogellagers uit de Inch-serie?

Momenteel is de industriële classificatie van de precisieklasse van diepgroefkogellagers uit de inch-serie voornamelijk afhankelijk van sleutelindicatoren zoals geometrische tolerantie en rotatienauwkeurigheid. De gebruikelijke klassen van laag naar hoog zijn P0 (gewone klasse), P6 (klasse 6), P5 (klasse 5), P4 (klasse 4) en P2 (klasse 2). Onder hen zijn lagers uit de P0-klasse geschikt voor algemene scenario's met lage eisen aan rotatienauwkeurigheid, zoals gewone transportbanden en kleine ventilatoren, en hun radiale slingeringstolerantie ligt meestal op het niveau van tientallen micrometers. Precisielagers van de P6- en P5-klasse worden veel gebruikt in apparatuur met bepaalde eisen aan de operationele stabiliteit, zoals spindels van werktuigmachines en kleine motoren, en hun radiale slingeringstolerantie kan worden geregeld van een tiental micrometers tot enkele micrometers. Lagers met hoge precisie, zoals de klassen P4 en P2, worden meestal gebruikt in hoogwaardige toepassingen, zoals precisie-instrumenten en hogesnelheidsspindels. Hun radiale slingertolerantie kan onder het micrometerniveau reiken en ze stellen strengere eisen aan de oppervlakteruwheid en materiaaluniformiteit van de lagers, die moeten worden gegarandeerd door speciale verwerkingstechnologieën en testmethoden.

Hoe beoordeelt u onder verschillende werkomstandigheden het aanpassingsvermogen van de precisieklasse diepgroefkogellagers uit de Inch-serie?

Om het aanpassingsvermogen tussen de precisieklasse en de werkomstandigheden te beoordelen, is het noodzakelijk om uit te gaan van de drie kerndimensies: snelheid van de apparatuur, belastingstype en operationele nauwkeurigheidsvereisten. Vanuit het perspectief van snelheid is het, als de apparatuur zich in een hogesnelheidsbedrijf bevindt (zoals een motorspindel met een snelheid van meer dan 5000 omwentelingen per minuut), noodzakelijk om prioriteit te geven aan het selecteren van lagers met P5-klasse of hogere precisie. Onder hoge snelheden zal de geometrische afwijking van lagers met lage precisie leiden tot een toename van de centrifugaalkracht, waardoor het lager opwarmt, de trillingen toenemen en de levensduur wordt verkort. Voor werkomstandigheden met lage snelheid en zware belasting (zoals de transmissiecomponenten van mijnbouwmachines), als de apparatuur geen hoge eisen stelt aan de rotatienauwkeurigheid, is het voldoende om lagers van klasse P0 of P6 te selecteren. Een te hoge nauwkeurigheid zal in plaats daarvan de overbelastingsweerstand verminderen als gevolg van de concentratie van lagercontactspanning. Uit de analyse van het belastingstype moet voor werkomstandigheden die impactbelastingen dragen (zoals de verbindingsdelen van brekers), terwijl de basisprecisie wordt gewaarborgd, de structurele sterkte van het lager worden gefocust, en het is niet nodig om blindelings hoge precisieklassen na te streven. Voor precisietransmissiescenario's met stabiele belastingen (zoals het invoersysteem van CNC-draaibanken) is het noodzakelijk om lagers met een P5-klasse of hogere precisie af te stemmen om ervoor te zorgen dat de transmissiefout binnen het toegestane bereik wordt gecontroleerd. Bovendien bepalen de operationele nauwkeurigheidseisen van de apparatuur direct de ondergrens van de precisieklasse. Als de apparatuur de precieze coördinatie tussen componenten moet garanderen (zoals de rollenoverbrenging van drukmachines), moet de precisieklasse minimaal P6 zijn, anders zal de radiale of axiale beweging van het lager de verwerkingsnauwkeurigheid van het product beïnvloeden.

Op welke belangrijke details moet worden gelet om misverstanden bij de selectie van diepgroefkogellagers uit de Inch-serie te voorkomen?

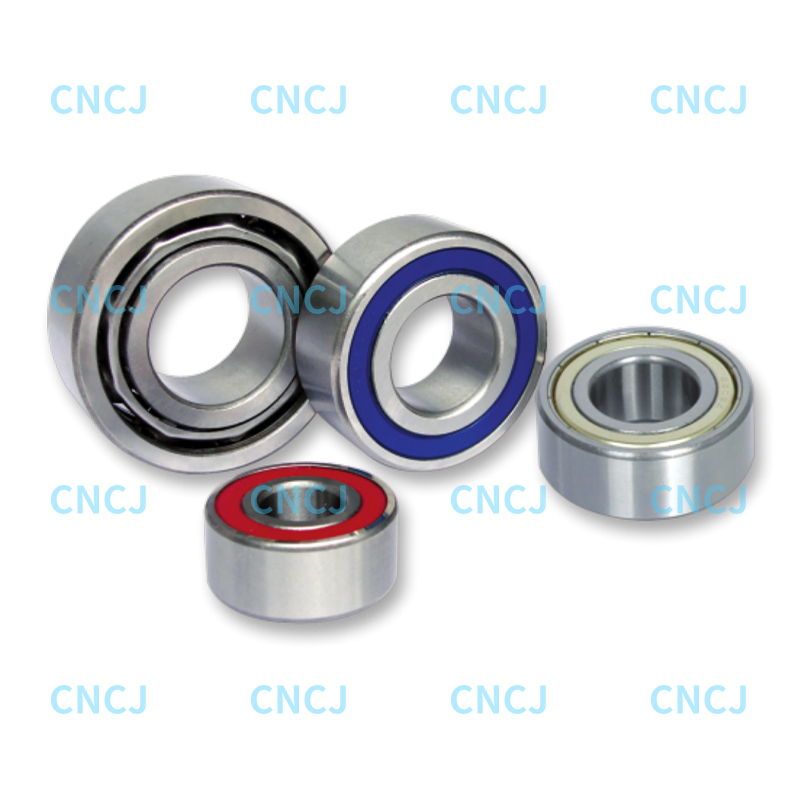

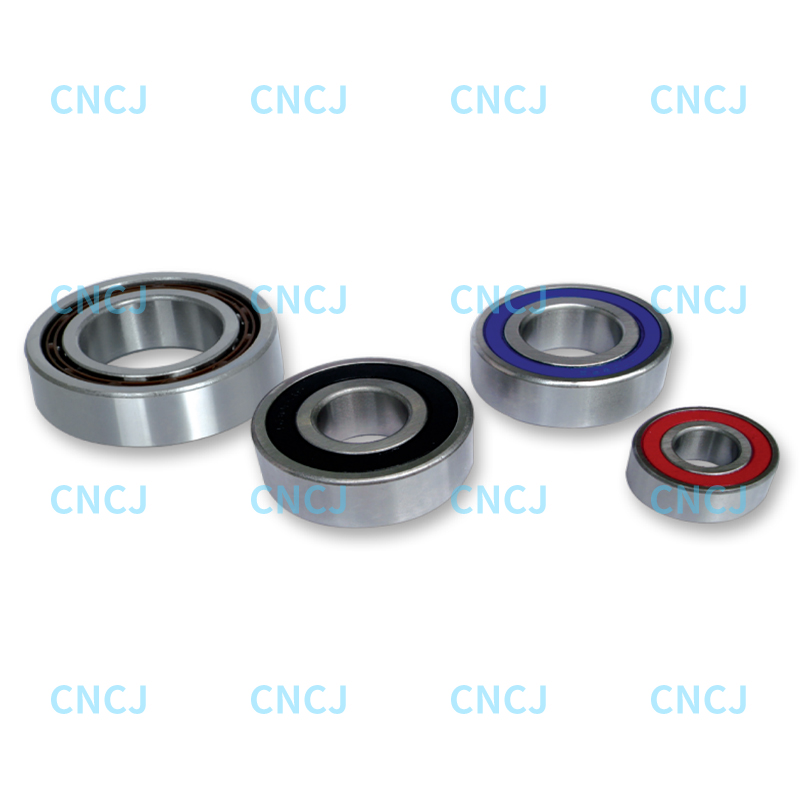

Naast de afstemming tussen de precisieklasse en de werkomstandigheden, om misverstanden bij de selectie te voorkomen, is het ook noodzakelijk om aandacht te besteden aan de mate van overeenstemming tussen de afdichtingsvorm van het lager, de smeermethode en de werkomstandigheden, evenals de volledigheid van het onderzoek naar de arbeidsomstandigheden voorafgaand aan de selectie. Als de apparatuur zich in een werkende staat bevindt met veel stof of vocht (zoals textielmachines en voedselverwerkingsapparatuur), is het qua afdichtingsvorm noodzakelijk om diepgroefkogellagers uit de inch-serie te selecteren met contactafdichtingen (zoals dubbelzijdige rubberen afdichtingen 2RS) om het binnendringen van onzuiverheden of het verlies van vet te voorkomen. In droge, schone en snelle werkomstandigheden (zoals de binnenkant van precisiemotoren) kunnen contactloze afdichtingen (zoals dubbelzijdige metalen afdichtingen 2Z) of open lagers worden geselecteerd om het wrijvingsverlies veroorzaakt door afdichtingen te verminderen. Wat de selectie van de smeermethode betreft, moet voor werkomstandigheden bij hoge temperaturen (zoals de transmissiecomponenten van ovens) hittebestendig vet worden gebruikt en moet de vulhoeveelheid vet in het lager worden aangepast aan de snelheid om oververhitting veroorzaakt door overmatig vet te voorkomen. Voor werkomstandigheden bij lage temperaturen (zoals koelapparatuur) moet vet met een goede vloeibaarheid bij lage temperaturen worden gekozen om te voorkomen dat het vet stolt en de rotatie van het lager beïnvloedt. Bovendien kan het onderzoek naar de arbeidsomstandigheden voorafgaand aan de selectie niet worden genegeerd. Sommige selectors selecteren alleen lagers op basis van de grootte en snelheid die zijn aangegeven in de handleiding van de apparatuur, zonder inzicht te hebben in de belastingsschommelingen en veranderingen in de omgevingstemperatuur tijdens de daadwerkelijke werking van de apparatuur ter plaatse, wat gemakkelijk tot selectieafwijkingen leidt. Daarom is het noodzakelijk om de parameters van de arbeidsomstandigheden volledig te begrijpen door middel van testen ter plaatse, historische foutanalyse en andere methoden om een nauwkeurige selectie te bereiken.